Wszystkie kategorie

- Podkłady Medyczne, Materiały Higieniczne

- Papiery USG, Aparatura Medyczna

- Żele, Pasty, Elektrody, Pasy

- Lampy medyczne

- Rękawiczki Jednorazowe Medyczne

- Odzież Ochronna

- Akcesoria Medyczne Dla Specjalizacji

- Ginekologia i położnictwo

- wzierniki ginekologiczne

- szczoteczki cytologiczne, wymazówki bakteriologiczne, pudełka transportowe

- pessary

- szkiełka cytologiczne, utrwalacze

- osłonki na głowice USG

- histopatologia

- narzędzia jednorazowe ginekologiczne

- wkładki antykoncepcyjne-wewnątrzmaciczne

- zestawy do zakładania wkładek

- kolposkopia

- specjalistyczny sprzęt ginekologiczny

- detektory tętna płodu

- Igły do biopsji

- Kosmetologia, beauty

- Laryngologia

- Kardiologia

- Stomatologia

- Laboratorium

- Okulistyka

- Rehabilitacja, fizjoterapia

- Weterynaria

- pozostałe akcesoria

- Ginekologia i położnictwo

- Sprzęt Ogólnomedyczny

- pojemniki na odpady

- worki na odpady

- igły, strzykawki, venflony

- cewniki, worki na mocz, zestawy

- dozowniki, podajniki

- Suszarki do rąk

- zestawy transportowe

- Apteczki, wyposażenie apteczek, torby medyczne

- Defibrylatory, systemy montażowe, oznakowania, kapsuły

- Ciśnieniomierze

- Termometry

- Systemy infuzyjne i akcesoria

- Inhalatory

- Stetoskopy

- Latarki

- Otoskopy

- Pulsoksymetry

- Wagi medyczne

- Podoskopy

- naklejki podłogowe, ścienne

- oczyszczacze powietrza

- Alkomaty

- Spirometry

- Holtery

- Produkty szkoleniowe i edukacyjne

- pozostałe

- Pościel medyczna

- Sprzęt i akcesoria stomijne

- Materiały Opatrunkowe

- Dezynfekcja, Mycie, Pielęgnacja

- Materiały Szewne

- Materiały Zabiegowe

- Sterylizacja

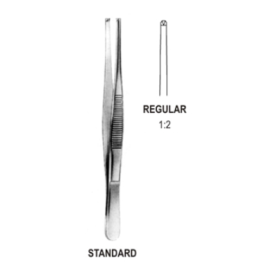

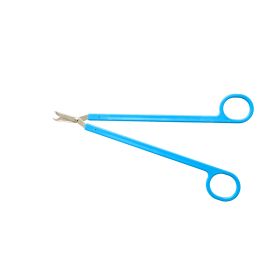

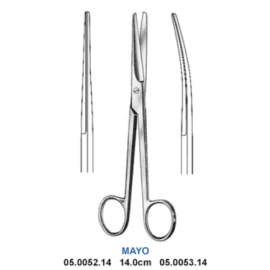

- Narzędzia Chirurgiczne

- Dieta

- Produkty Kontrolne (Laboratorium), testy, odczynniki

- Druki

- Materiały Biurowe

- artykuły do pisania

- dziurkacze, zszywacze, rozszywacze

- gumki recepturki, spinacze, pinezki, klipy, zwilżacze

- kalendarze

- koperty

- nośniki danych i urządzenia

- taśmy klejące, kleje

- papiery biurowe, specjalistyczne, kalki

- rolki termiczne, offsetowe, samokopiujące

- segregatory, teczki, przekładki i akcesoria

- skoroszyty, koszulki na dokumenty

- zeszyty

- Meble, Akcesoria Medyczne

- Stoły stacjonarne

- Łóżka szpitalne

- Kozetki i leżanki

- Fotele medyczne

- Akcesoria do stołów, leżanek i kozetek

- Stopnie metalowe i drewniane

- Stoły weterynaryjne

- Stoliki do badania niemowląt

- Stoliki zabiegowe, medyczne i pod aparaturę

- Wózki do transportu chorych

- Parawany oraz ekrany

- Taborety i fotele lekarskie

- Szafy, szafki, regały, asystory

- Stoły rehabilitacyjne

- Stoły i krzesła do masażu

- Stojaki na kroplówki

- Wózki wielofunkcyjne

- Wózki do brudnej bielizny

- Kosze na śmieci

- Kosze zewnętrzne do segregowania i stojaki na odpady

- UGUL, PUR i osprzęt

- Rehabilitacja - sprzęt

- Materace, kształtki rehabilitacyjne i siedziska

- Wózki inwalidzkie

- Wagi medyczne

- Biurka lekarskie

- Fototerapia

- Akcesoria łazienkowe

- Lodówki, chłodziarki i zamrażarki

- Wieszak na kroplówki

- Stojaki pod aparaturę medyczną

- Kosmetyki i produkty zapachowe

- Dystrybutory wody

- Produkty naturalnego pochodzenia

- Higiena pacjenta

- Meble Szkolne, Przedszkolne, Świetlicowe

Validate your login